Βελτιστοποίηση της διαδικασίας σφυρηλάτησης για σφυρηλάτηση ατράκτου

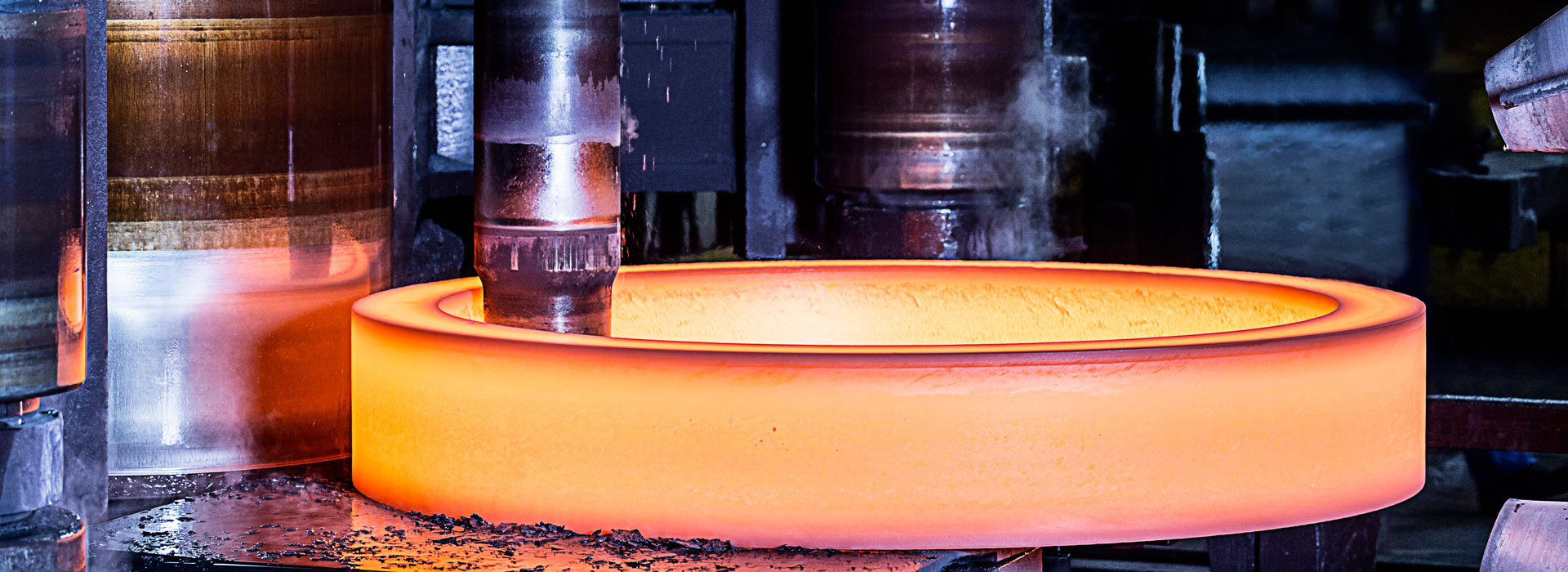

Ατρακτοςσφυρηλατήματαείναι σημαντικές σφυρηλατήσεις στον εξοπλισμό υδραυλικών σταθμών παραγωγής ενέργειας και έχουν πολύ αυστηρές απαιτήσεις ποιότητας. Το αν μπορούν να αποφευχθούν προβλήματα στη διαδικασία σφυρηλάτησης σχετίζεται άμεσα με την ποιότητά του. Με βάση την πραγματική εμπειρία παραγωγής, αυτό το έγγραφο κάνει μια προσεκτική ανάλυση του κοίλου κέντρου στην τελική όψη του σφυρηλάτησης και βελτιστοποιεί τη διαδικασία σφυρηλάτησης.

1. Χαρακτηριστικά σχήματος σφυρηλάτησης ατράκτου

Χαρακτηριστικά σχήματος σφυρηλάτησης ατράκτου: η διάμετρος της φλάντζας του άκρου ακροφυσίου είναι μεγάλη, η διάμετρος του μεσαίου τμήματος είναι μικρή, η πτώση διαμέτρου είναι μεγάλη, το άκρο του ακροφυσίου ένας κύκλος είναι μεγάλη, το μήκος είναι μικρό.

2. Βελτιστοποιήστε τη διαδικασία σφυρηλάτησης πριν

Η διαδικασία παραμόρφωσης της αρχικής διαδικασίας σφυρηλάτησης είναι η εξής: σιαγόνα πίεσης, στόμιο κοπής

3. Ανάλυση αιτίας

(1) η τελική διάμετρος της φλάντζας είναι μεγαλύτερη, μια δεύτερη ανατροπή, που περιορίζεται από την υψηλή αναλογία διαμέτρου, KD μακρύ τράβηγμα μιας μικρότερης μειωτικής όψης billet shuikou χωρίς αποτελεσματική κοιλιά τυμπάνου, επίπεδη όψη, μακρύ τράβηγμα σε εξέλιξη, με στρογγυλό άκρο ακροφυσίου και Η τροφοδοσία είναι σχετικά μικρότερη, η πίεση δεν μπορεί να περάσει στον πυρήνα, κάνει την ακραία όψη του ακροφυσίου να σχηματίζει κούφια καρδιά.

(2) η διαδικασία δεν είναι σαφής σχετικά με τον τύπο αμόνι που χρησιμοποιείται για το σχέδιο και το τυφλό. Η υδραυλική μας πρέσα 150MN χρησιμοποιεί συνήθως δύο είδη επίπεδων άκμονα πλάτη 1200mm και 850mm και η παραμόρφωση πυρκαγιάς του τελικού προϊόντος είναι μεγάλη. Χρησιμοποιεί το αμόνι πλάτους 1200 mm για να σχεδιάσει το μήκος της γρήγορης ταχύτητας, γεγονός που επιδεινώνει τον σχηματισμό του κοίλου ακραίου προσώπου.

(3) Η παραμόρφωση πυρκαγιάς του τελικού προϊόντος είναι μεγάλη και ο χρόνος είναι μεγάλος. Όταν η θερμοκρασία του billet είναι κοντά στο κατώτερο όριο του εύρους θερμοκρασίας σφυρηλάτησης, για να αποφευχθεί το ράγισμα του billet, η ποσότητα της πίεσης προς τα κάτω θα μειωθεί. Αυτή τη στιγμή, η έλξη και η εκφόρτιση θα επιδεινώσουν επίσης το σχηματισμό της κοίλης ακραίας όψης.

4. Βελτιστοποίηση διαδικασίας

Με στόχο τα παραπάνω προβλήματα, βελτιστοποιήσαμε τη διαδικασία σφυρηλάτησης και η βελτιστοποιημένη διαδικασία είναι η εξής:

Στόμιο σφιγκτήρα πίεσης, στόμιο κοπής

(1) Η ειδική πλάκα κάλυψης ανατροπής έχει σχεδιαστεί. Το κέντρο της νέας πλάκας κάλυψης έχει μια τρύπα και η επιφάνεια επαφής με το μπιγιέτα είναι μια μετάβαση τόξου. Η επιφάνεια επαφής της ανατροπής της μπιγιέτας με την πλάκα κάλυψης είναι σε μεγάλο διογκωμένο σχήμα, γεγονός που αποφεύγει αποτελεσματικά το κοίλο φαινόμενο στο επόμενο σχέδιο της ακραίας όψης του μπιγιέτα.

(2) Μετά τη δεύτερη ανατροπή, το άνω και κάτω αμόνι σε σχήμα V των 1200 mm θα χρησιμοποιηθούν απευθείας για να τραβήξουν το μήκος και το άκρο ανύψωσης θα τραβήξει το κατάλληλο μέγεθος για να διασφαλιστεί ότι η μικρή φλάντζα του άκρου ανύψωσης του Το τελικό προϊόν έχει αρκετή παραμόρφωση, ώστε να αποφευχθεί η κοίλη ακραία όψη του τελικού προϊόντος λόγω της μεγάλης παραμόρφωσης του τελικού προϊόντος και της χαμηλής θερμοκρασίας του υλικού τυφλής, ώστε να διασφαλιστεί ότι το τελικό προϊόν μπορεί να σφυρηλατηθεί σε μία φωτιά.

1. Χαρακτηριστικά σχήματος σφυρηλάτησης ατράκτου

Χαρακτηριστικά σχήματος σφυρηλάτησης ατράκτου: η διάμετρος της φλάντζας του άκρου ακροφυσίου είναι μεγάλη, η διάμετρος του μεσαίου τμήματος είναι μικρή, η πτώση διαμέτρου είναι μεγάλη, το άκρο του ακροφυσίου ένας κύκλος είναι μεγάλη, το μήκος είναι μικρό.

2. Βελτιστοποιήστε τη διαδικασία σφυρηλάτησης πριν

Η διαδικασία παραμόρφωσης της αρχικής διαδικασίας σφυρηλάτησης είναι η εξής: σιαγόνα πίεσης, στόμιο κοπής

3. Ανάλυση αιτίας

(1) η τελική διάμετρος της φλάντζας είναι μεγαλύτερη, μια δεύτερη ανατροπή, που περιορίζεται από την υψηλή αναλογία διαμέτρου, KD μακρύ τράβηγμα μιας μικρότερης μειωτικής όψης billet shuikou χωρίς αποτελεσματική κοιλιά τυμπάνου, επίπεδη όψη, μακρύ τράβηγμα σε εξέλιξη, με στρογγυλό άκρο ακροφυσίου και Η τροφοδοσία είναι σχετικά μικρότερη, η πίεση δεν μπορεί να περάσει στον πυρήνα, κάνει την ακραία όψη του ακροφυσίου να σχηματίζει κούφια καρδιά.

(2) η διαδικασία δεν είναι σαφής σχετικά με τον τύπο αμόνι που χρησιμοποιείται για το σχέδιο και το τυφλό. Η υδραυλική μας πρέσα 150MN χρησιμοποιεί συνήθως δύο είδη επίπεδων άκμονα πλάτη 1200mm και 850mm και η παραμόρφωση πυρκαγιάς του τελικού προϊόντος είναι μεγάλη. Χρησιμοποιεί το αμόνι πλάτους 1200 mm για να σχεδιάσει το μήκος της γρήγορης ταχύτητας, γεγονός που επιδεινώνει τον σχηματισμό του κοίλου ακραίου προσώπου.

(3) Η παραμόρφωση πυρκαγιάς του τελικού προϊόντος είναι μεγάλη και ο χρόνος είναι μεγάλος. Όταν η θερμοκρασία του billet είναι κοντά στο κατώτερο όριο του εύρους θερμοκρασίας σφυρηλάτησης, για να αποφευχθεί το ράγισμα του billet, η ποσότητα της πίεσης προς τα κάτω θα μειωθεί. Αυτή τη στιγμή, η έλξη και η εκφόρτιση θα επιδεινώσουν επίσης το σχηματισμό της κοίλης ακραίας όψης.

4. Βελτιστοποίηση διαδικασίας

Με στόχο τα παραπάνω προβλήματα, βελτιστοποιήσαμε τη διαδικασία σφυρηλάτησης και η βελτιστοποιημένη διαδικασία είναι η εξής:

Στόμιο σφιγκτήρα πίεσης, στόμιο κοπής

(1) Η ειδική πλάκα κάλυψης ανατροπής έχει σχεδιαστεί. Το κέντρο της νέας πλάκας κάλυψης έχει μια τρύπα και η επιφάνεια επαφής με το μπιγιέτα είναι μια μετάβαση τόξου. Η επιφάνεια επαφής της ανατροπής της μπιγιέτας με την πλάκα κάλυψης είναι σε μεγάλο διογκωμένο σχήμα, γεγονός που αποφεύγει αποτελεσματικά το κοίλο φαινόμενο στο επόμενο σχέδιο της ακραίας όψης του μπιγιέτα.

(2) Μετά τη δεύτερη ανατροπή, το άνω και κάτω αμόνι σε σχήμα V των 1200 mm θα χρησιμοποιηθούν απευθείας για να τραβήξουν το μήκος και το άκρο ανύψωσης θα τραβήξει το κατάλληλο μέγεθος για να διασφαλιστεί ότι η μικρή φλάντζα του άκρου ανύψωσης του Το τελικό προϊόν έχει αρκετή παραμόρφωση, ώστε να αποφευχθεί η κοίλη ακραία όψη του τελικού προϊόντος λόγω της μεγάλης παραμόρφωσης του τελικού προϊόντος και της χαμηλής θερμοκρασίας του υλικού τυφλής, ώστε να διασφαλιστεί ότι το τελικό προϊόν μπορεί να σφυρηλατηθεί σε μία φωτιά.

(3) Ο χρόνος πυρκαγιάς του τελικού προϊόντος είναι 850 χιλιοστά στο μήκος σχεδίασης του άκμονα σε σχήμα v με επίπεδο πυθμένα και το μήκος τροφοδοσίας στο άκρο του ακροφυσίου πρέπει να ανταποκρίνεται στα h/D⥠0,3 (h είναι το μήκος κενού, το D είναι η διάμετρος τυφλού) και το H /L⥠Υπό την προϋπόθεση 2/3, (h είναι το μήκος τροφοδοσίας, L είναι το πλάτος της κεφαλής του σφυριού), επιλέγεται ένας σχετικά στενός αμόνις σε σχήμα v 850 mm για να αυξηθεί η σχετική τροφοδοσία και με την προϋπόθεση ότι υπάρχει δεν υπάρχει εμφανές κοίλο κέντρο στο άκρο του ακροφυσίου, το μήκος τροφοδοσίας στο άκρο του ακροφυσίου μειώνεται κατά περίπου 300 mm από το αρχικό.

Προηγούμενος:Επιλογή διαδικασίας σφυρηλάτησης μήτρας

Αποστολή Ερώτησης

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy