Έρευνα για τη διαδικασία σφυρηλάτησης με μήτρα κωνικών κυλίνδρων σφυρηλάτησης από κράμα αλουμινίου

2022-11-02

Τα παρακάτω εισάγουν κυρίως τη διαδικασία σφυρηλάτησης με μήτρα του κωνικού κυλίνδρου από κράμα αλουμινίουσφυρηλατήματα, και τα χαρακτηριστικά της ανάλυσης ελαττωμάτων της αρχικής διαδικασίας.

Στο παρελθόν, έχουν παραχθεί σφυρηλάτηση από κράμα αλουμινίου με κωνικά φυσίγγια με τη διαδικασία της ελεύθερης σφυρηλάτησης, η οποία ανατρέπεται - τραβιέται - ανατρέπεται - τραβιέται σε υδραυλική πρέσα και στη συνέχεια υποβάλλεται σε μηχανική επεξεργασία για να πληροί τις συνθήκες παροχής. Χρησιμοποιώντας τη διαδικασία ελεύθερης σφυρηλάτησης για την παραγωγή αυτής της σφυρηλάτησης, μεγάλη ποσότητα μηχανικής επεξεργασίας, σοβαρά απόβλητα μετάλλων, κατανάλωση μεγάλου αριθμού εργατικού δυναμικού. Ταυτόχρονα, η παραγωγικότητα δεν μπορεί να αυξηθεί λόγω του μεγάλου όγκου κατεργασίας που απαιτείται. Ως εκ τούτου, προσπαθήστε να εξερευνήσετε ένα σύνολο και των δύο μπορεί να μειώσει την κατανάλωση μετάλλων, αλλά και να βελτιώσει την παραγωγικότητα της διαδικασίας παραγωγής. Η χρήση της τεχνολογίας σφυρηλάτησης μήτρας για την παραγωγή αυτού του προϊόντος μπορεί να μειώσει την ποσότητα της μηχανικής επεξεργασίας μετάλλων, να εξοικονομήσει πολύ μέταλλο, να μειώσει τον χρόνο παραγωγής, να βελτιώσει την απόδοση παραγωγής, η ένταση εργασίας των εργαζομένων μειώνεται επίσης σημαντικά.

1. Πρωτότυπη διαδικασία παραγωγής

Τα σφυρήλατα κυλίνδρων παράγονταν πάντα με μηχανική κατεργασία ελεύθερης σφυρηλάτησης. Η διαδικασία παραγωγής έχει ως εξής:

(1) Ι¥350 mm×900 mm Μαλλί.

(2) Σφυρηλάτηση: Σφυρηλατήστε τρεις φορές στο επίπεδο αμόνι, σφυρηλατώντας σε 490 Î¥ 10 mm× 4200 10 mm για να εξασφαλίσετε τη διάμετρο του άκρου.

(3) Σφυρηλάτηση μετά τη θέρμανση: σχεδίαση μακράς μήτρας

(4) Κοπή: κόψτε δύο άκρες, κόψτε πρώτα το μικρό άκρο, κόψτε την τρύπα συρρίκνωσης.

2. Ανάλυση μειονεκτημάτων της αρχικής διαδικασίας

(1) Χαμηλή απόδοση παραγωγής

Η αρχική διαδικασία πρέπει να περάσει από πολλαπλές διαδικασίες σφυρηλάτησης, σχεδίασης, πριονίσματος και τόρνευσης και ο κύκλος παραγωγής από τη σφυρηλάτηση έως τη μηχανική κατεργασία στο τελικό προϊόν είναι μακρύς.

(2) Χαμηλή απόδοση

Η αρχική διαδικασία πρέπει να περάσει από πολλή κοπή και τα τσιπς αλουμινίου γίνονται απόβλητα. Σύμφωνα με το μέγεθος του τελικού προϊόντος στο Σχήμα 1, ο όγκος του τελικού στερεού τμήματος μπορεί να υπολογιστεί ως V real =Ï460×(1012 232,52 101× 232,5)/3-Ï 340×(722 1752 72×175)// 3= 25029304,29 mm 3; V real /[Ï460(1012 232,52 101 × 232,5)/3]= 59%, ο όγκος του ορατού στερεού μέρους υπερβαίνει το 1/2 του συνολικού όγκου.

Υπολογιζόμενη απόδοση: ποιότητα τελικού προϊόντος/ποιότητα μαλλιού = 25029304× 2,73 /(Ï350 2× 900/4)× 2,73 â29%.

(3) η μηχανική επεξεργασία είναι δύσκολη

Το σχήμα του προϊόντος είναι κωνική επιφάνεια, η μηχανική επεξεργασία πρέπει να κάνει πρώτα τον πίνακα διεργασιών, χρονοβόρα και επίπονη, εάν η επεξεργασία ανατεθεί σε εξωτερικούς συνεργάτες, θα πρέπει να πληρώσει πολλά έξοδα μηχανικής κατεργασίας (ένα κομμάτι περίπου 500 γιουάν), καθιστώντας το κόστος παραγωγής υψηλός.

Με βάση τα μειονεκτήματα της αρχικής διαδικασίας, η διαδικασία συμπίεσης καλουπιού υιοθετείται για την παραγωγή της σφυρηλάτησης κυλίνδρου κώνου από κράμα αλουμινίου.

Στο παρελθόν, έχουν παραχθεί σφυρηλάτηση από κράμα αλουμινίου με κωνικά φυσίγγια με τη διαδικασία της ελεύθερης σφυρηλάτησης, η οποία ανατρέπεται - τραβιέται - ανατρέπεται - τραβιέται σε υδραυλική πρέσα και στη συνέχεια υποβάλλεται σε μηχανική επεξεργασία για να πληροί τις συνθήκες παροχής. Χρησιμοποιώντας τη διαδικασία ελεύθερης σφυρηλάτησης για την παραγωγή αυτής της σφυρηλάτησης, μεγάλη ποσότητα μηχανικής επεξεργασίας, σοβαρά απόβλητα μετάλλων, κατανάλωση μεγάλου αριθμού εργατικού δυναμικού. Ταυτόχρονα, η παραγωγικότητα δεν μπορεί να αυξηθεί λόγω του μεγάλου όγκου κατεργασίας που απαιτείται. Ως εκ τούτου, προσπαθήστε να εξερευνήσετε ένα σύνολο και των δύο μπορεί να μειώσει την κατανάλωση μετάλλων, αλλά και να βελτιώσει την παραγωγικότητα της διαδικασίας παραγωγής. Η χρήση της τεχνολογίας σφυρηλάτησης μήτρας για την παραγωγή αυτού του προϊόντος μπορεί να μειώσει την ποσότητα της μηχανικής επεξεργασίας μετάλλων, να εξοικονομήσει πολύ μέταλλο, να μειώσει τον χρόνο παραγωγής, να βελτιώσει την απόδοση παραγωγής, η ένταση εργασίας των εργαζομένων μειώνεται επίσης σημαντικά.

1. Πρωτότυπη διαδικασία παραγωγής

Τα σφυρήλατα κυλίνδρων παράγονταν πάντα με μηχανική κατεργασία ελεύθερης σφυρηλάτησης. Η διαδικασία παραγωγής έχει ως εξής:

(1) Ι¥350 mm×900 mm Μαλλί.

(2) Σφυρηλάτηση: Σφυρηλατήστε τρεις φορές στο επίπεδο αμόνι, σφυρηλατώντας σε 490 Î¥ 10 mm× 4200 10 mm για να εξασφαλίσετε τη διάμετρο του άκρου.

(3) Σφυρηλάτηση μετά τη θέρμανση: σχεδίαση μακράς μήτρας

(4) Κοπή: κόψτε δύο άκρες, κόψτε πρώτα το μικρό άκρο, κόψτε την τρύπα συρρίκνωσης.

2. Ανάλυση μειονεκτημάτων της αρχικής διαδικασίας

(1) Χαμηλή απόδοση παραγωγής

Η αρχική διαδικασία πρέπει να περάσει από πολλαπλές διαδικασίες σφυρηλάτησης, σχεδίασης, πριονίσματος και τόρνευσης και ο κύκλος παραγωγής από τη σφυρηλάτηση έως τη μηχανική κατεργασία στο τελικό προϊόν είναι μακρύς.

(2) Χαμηλή απόδοση

Η αρχική διαδικασία πρέπει να περάσει από πολλή κοπή και τα τσιπς αλουμινίου γίνονται απόβλητα. Σύμφωνα με το μέγεθος του τελικού προϊόντος στο Σχήμα 1, ο όγκος του τελικού στερεού τμήματος μπορεί να υπολογιστεί ως V real =Ï460×(1012 232,52 101× 232,5)/3-Ï 340×(722 1752 72×175)// 3= 25029304,29 mm 3; V real /[Ï460(1012 232,52 101 × 232,5)/3]= 59%, ο όγκος του ορατού στερεού μέρους υπερβαίνει το 1/2 του συνολικού όγκου.

Υπολογιζόμενη απόδοση: ποιότητα τελικού προϊόντος/ποιότητα μαλλιού = 25029304× 2,73 /(Ï350 2× 900/4)× 2,73 â29%.

(3) η μηχανική επεξεργασία είναι δύσκολη

Το σχήμα του προϊόντος είναι κωνική επιφάνεια, η μηχανική επεξεργασία πρέπει να κάνει πρώτα τον πίνακα διεργασιών, χρονοβόρα και επίπονη, εάν η επεξεργασία ανατεθεί σε εξωτερικούς συνεργάτες, θα πρέπει να πληρώσει πολλά έξοδα μηχανικής κατεργασίας (ένα κομμάτι περίπου 500 γιουάν), καθιστώντας το κόστος παραγωγής υψηλός.

Με βάση τα μειονεκτήματα της αρχικής διαδικασίας, η διαδικασία συμπίεσης καλουπιού υιοθετείται για την παραγωγή της σφυρηλάτησης κυλίνδρου κώνου από κράμα αλουμινίου.

Συνοψίζοντας, μπορεί να φανεί ότι χρησιμοποιώντας τη διαδικασία σφυρηλάτησης μήτρας για την παραγωγή σφυρηλάτησης κωνικών κυλίνδρων από κράμα αλουμινίου, όχι μόνο αυξάνεται σημαντικά η απόδοση, αλλά και το προϊόν έχει καλές μηχανικές ιδιότητες, ο κύκλος παραγωγής μειώνεται πολύ και τα οικονομικά οφέλη έχουν βελτιωθεί πολύ. Επομένως, η διαδικασία σφυρηλάτησης καλουπιών που προσδιορίζεται σε αυτό το έγγραφο είναι εφικτή.

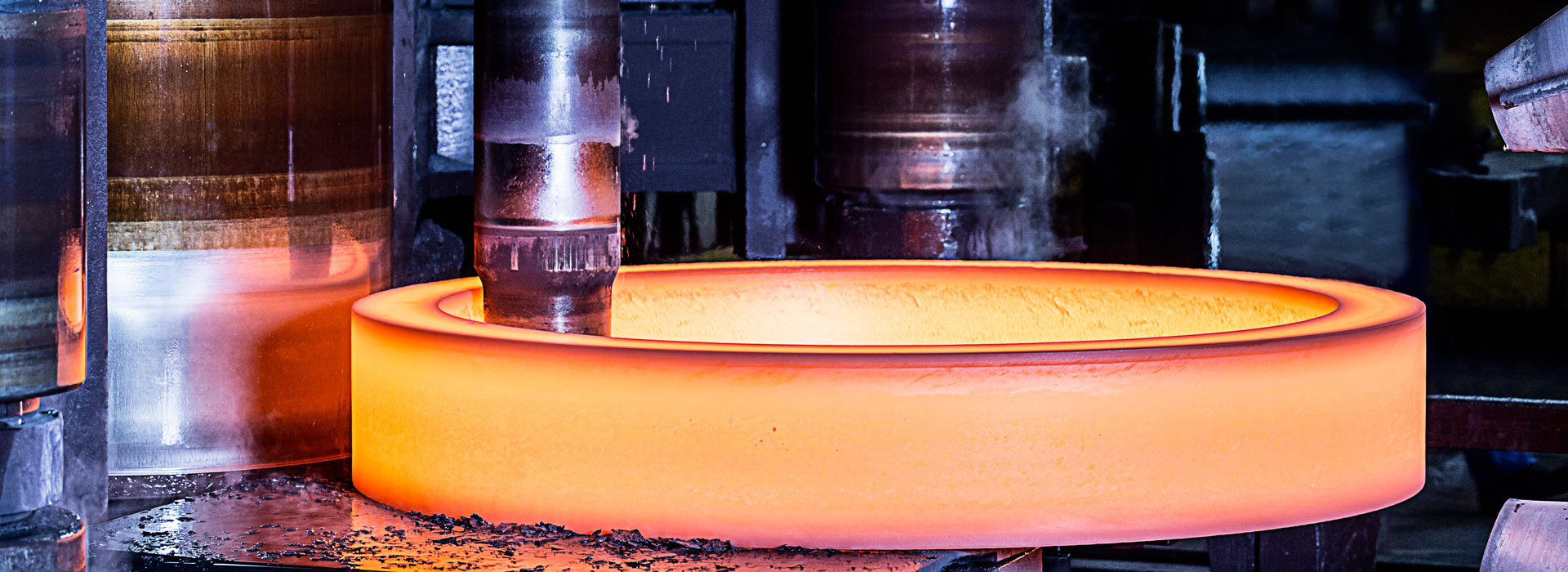

αυτό είναι σφυρηλάτηση ανοιχτής μήτρας που παράγονται από την εταιρεία σφυρηλάτησης ακριβείας tongxin

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy